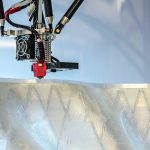

Es muss ja nicht gleich ein ganzes Haus aus dem 3D-Drucker kommen, dachte sich wohl Moritz Mungenast, wissenschaftlicher Mitarbeiter an der Professur für Entwerfen und Gebäudehülle der TU München. Während in den Niederlanden, in der Schweiz und auch in China geforscht und experimentiert wird, um Gebäude irgendwann mit Hilfe großer 3D-Drucker zu produzieren, konzentriert sich Mungenast auf die Fassade. In ersten Versuchsreihen produziert er mittels des gängigen FDM-Druckverfahrens und Polycarbonat transluzente Fassadenelemente mit 60 Zentimeter Breite und einem Meter Höhe. Und die sehen mit ihrer transparenten, wellenförmigen Struktur ganz anders aus als alles, was man bisher an der Fassade entdecken konnte.

Funktionen integriert

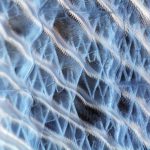

Die neue Formfreiheit – mit dem 3D-Drucker ist praktisch alles machbar – stellt aber nur einen Nebenaspekt dar, denn eigentlich geht es um die geschickte Integration von Funktionen, die bisher alle einzeln installiert werden müssen und die Fassade so zu einem komplexen Thema machen. „Je einfacher desto besser“, lautet das Motto von Mungenast: „Die integrierten Hohlräume sorgen für Stabilität, nehmen Windlasten auf und sind gleichzeitig Wärmedämmung“. Und die Wellenform der Oberfläche? „Die fungiert als feststehender Sonnenschutz, lässt im Winter solare Strahlung durch, während sie im Sommer reflektiert wird.“ Wer genau hinschaut, erkennt zudem, dass die Oberfläche eine feine Struktur aufweist – sie streut den auftreffenden Schall statt ihn einfach nur zu reflektieren. Und schließlich übernehmen feinste Kanäle einen kontrollierten Luftaustausch durch die Fassade inklusive Vorwärmung. Zu guter letzt ermöglicht die Herstellungstechnik eine rasche Anpassung der Größen und Geometrien der Fassadenelemente.

3D-Druck macht es erst möglich

„Entwerfen konnten wir schon so allerlei am Rechner, aber die Umsetzung in die Realität war immer ein Problem, mit den 3D-Technologien lässt sich das nun direkt machen.“ Mehr noch: Die Elemente sind mit anderen Methoden gar nicht herstellbar. Ein Jahr durchläuft nun ein großes Fassadenelement auf dem Dach der TU umfangreiche Messreihen, bei der auch die Langzeitstabilität sicher eine Rolle spielt.

Wird es also bald eine konkrete Anwendung geben? „Das steht momentan noch nicht zur Debatte, wir machen einen Schritt nach dem anderen.“ Fest steht aber: Es wird das Promotionsthema von Moritz Mungenast werden.

praxisplus

Mehr Informationen zur individuellen Gebäudehülle aus dem 3D-Drucker

gibt es auf der Website der Architekturfakultät der Technischen Universität München.